コニカミノルタ 印刷工程の効率化と生産性向上を支援し工程改善に貢献、印刷事業者の「あたらしい生産時間」の創出を応援

コニカミノルタのデジタル印刷システム「AccurioPress(アキュリオ プレス)C14000」など最新ラインナップでは高画質および多彩な用紙への対応力と、自動化オプションラインナップにより現場の作業効率化や生産性向上の点で高い評価を得ている。カラーPP機からモノクロPP機のラインナップにおいて、同等のオプション装着とワークフローの自動化・効率化・スキルレスを実現した。とくに自動品質最適化ユニット「インテリジェントクオリティーオプティマイザー(IQ-501)」と自動検品ユニット、さらに後処理の自動化に最適な「トリマーユニットTU-510」により現場の作業改善を後押しした。

印刷工程のデータ活用を支援し工程改善に貢献するソリューション

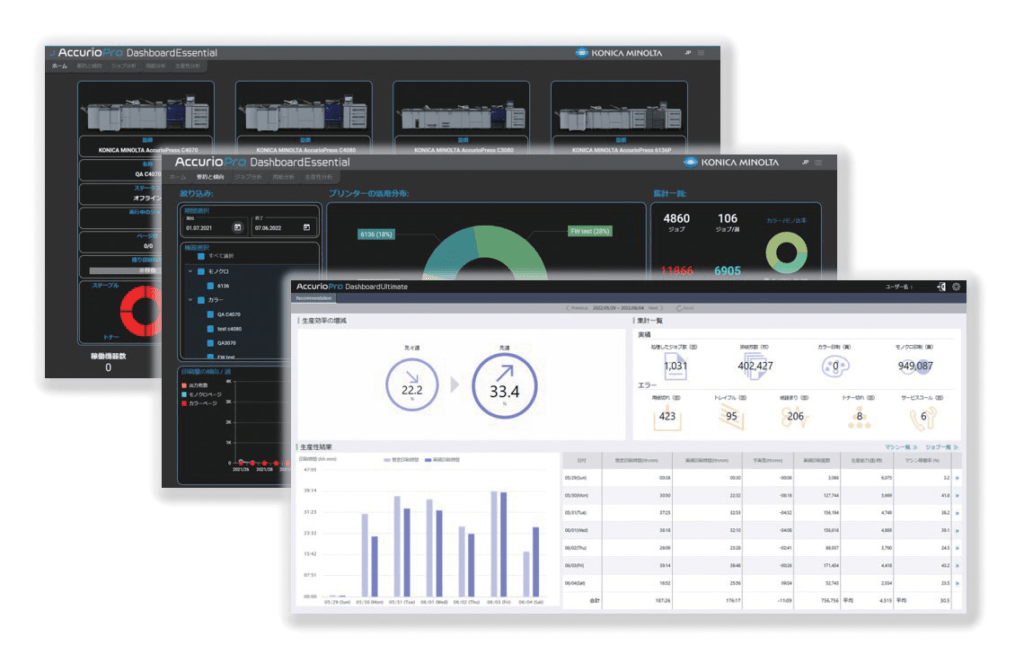

「AccurioPro Dashboard」

コニカミノルタは、多品種小ロットの印刷需要が増加する中、「必要な時に、必要なものを、必要な量だけ、必要な場所に、適正なコストで」提供することが、より求められるようになった。これに応えるために、印刷の生産現場で取り扱われるデータも急速に増大かつ複雑化し、対応するソリューションへの期待が高まってきている。

「AccurioPro Dashboard」は、印刷会社や企業内印刷部門をはじめとする、あらゆる生産現場において、複数のコニカミノルタのデジタル印刷機の実データを一括で可視化することにより、管理効率化と工程の継続的な改善を支援するソリューション。これにより、「あたらしい生産時間」の創出も可能となり、創出された時間をより多くの印刷ジョブの処理や、高付加価値な印刷商材の制作などに充てることができ、印刷事業者のビジネス拡大に貢献する。

【「AccurioPro Dashboard」の提供する価値】

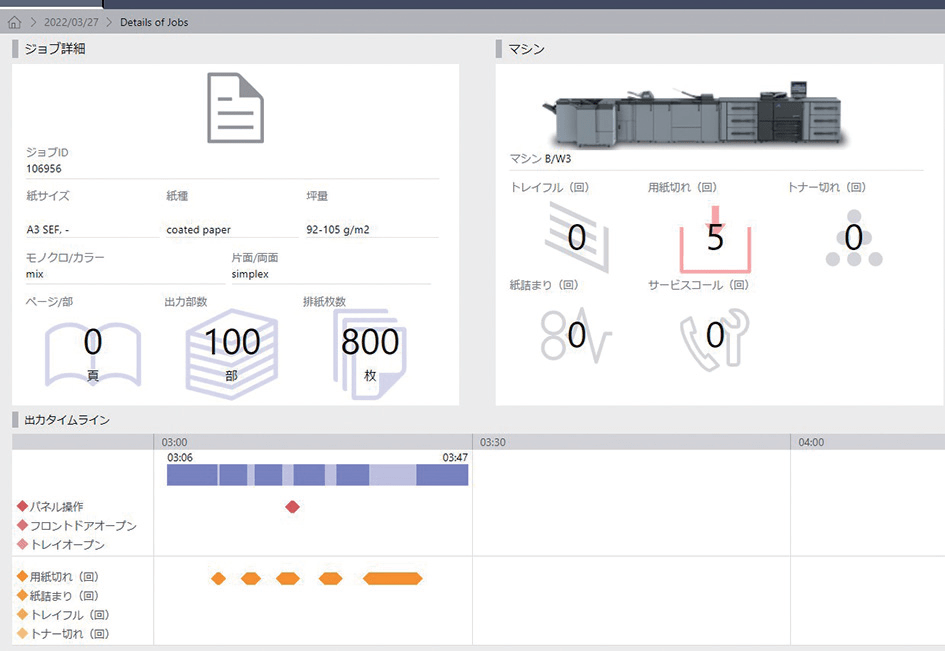

1.生産性向上のための工程改善のヒントを提供

「AccurioPro Dashboard」により、印刷ジョブごとの生産データや停止データを細かく把握、分析することができる。例えば、現場向け画面では、「いつ、どの印刷機で、どれくらいの時間、どのような生産中断がおこったか」という印刷中断要因を確認でき、これらのデータを基に工程改善のアクションを取ることが可能になる。

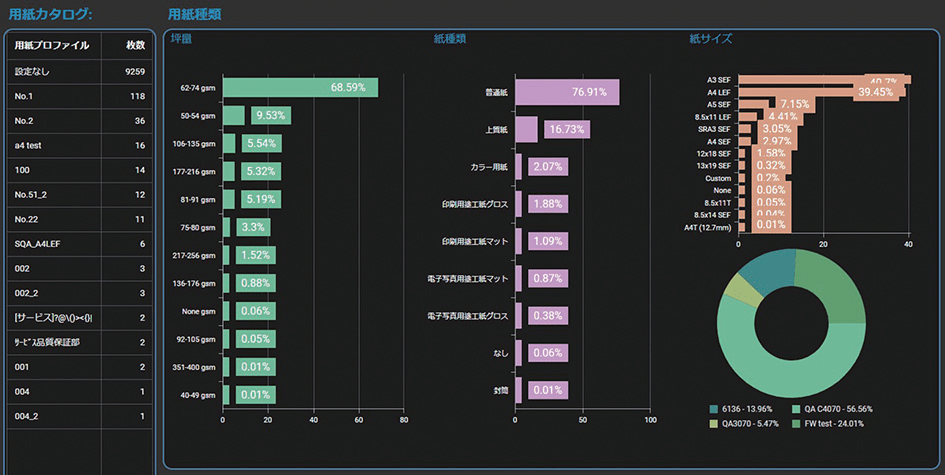

その他にも、メディア(用紙)の分析機能では、紙種名・厚み・坪量・サイズ別に消費量を分析する。これを利用して、1台の印刷機になるべく同じ紙種の印刷を集中させたり、全体的に紙種を統合することで、紙交換の回数を少なくしてダウンタイムを削減したり、資材の購入や保管管理におけるコスト削減にも貢献する。

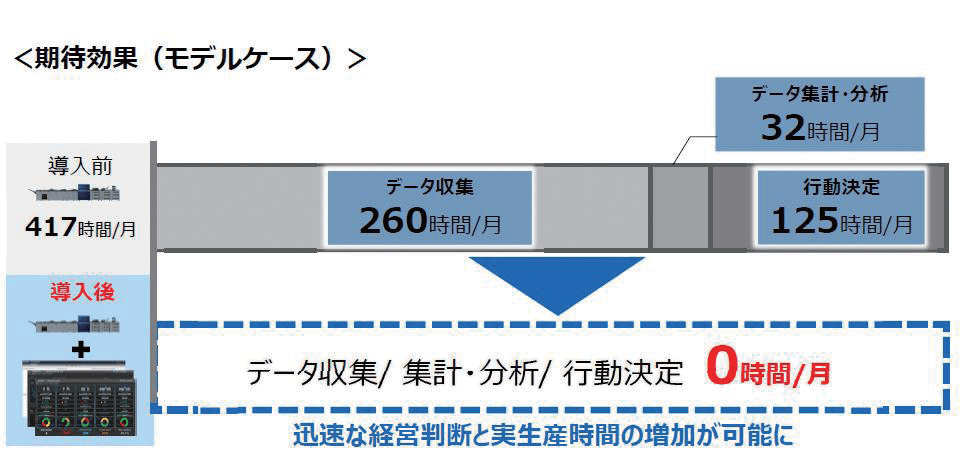

2.データ収集・集計・分析にかかる時間をゼロに

「AccurioPro Dashboard」は、印刷機から自動的にデータを収集し、集計、分析を行うため、記録や管理のための作業時間を削減することができる。従来行っていた生産管理者やオペレーターなどによる作業が不要になり、大きな工数削減効果が期待できる。

コニカミノルタの試算では、デジタル印刷機を7台所有している場合、データ収集、集計、分析、行動決定に1か月あたり417時間かかるが、本システムの導入でこれをゼロにすることができる。これにより、迅速な経営判断と「あたらしい生産時間」の創出が可能となる。

3.経営判断指標として経営効率の持続的な向上に貢献

本ソリューションが想定する利用者には、生産管理者、現場オペレーターに加えて経営者が含まれる。経営者向け画面では「いつも通りの時間で生産できているか」「生産効率が向上しているか」など経営判断に必要なデータを確認できる。また、マシンごとにその理由も合わせて示されたデータを比較することで、採算向上のヒントを見つけることができる。生産能力が余剰であれば受注量を増やす検討をしたり、不足であれば生産工程の見直しやマシンの買い替え、追加を判断する指標とすることができる。

印刷事業経営には、常に生産能力の向上とそれに合わせた受注、生産量の最適化が必要となるが、「AccurioPro Dashboard」は、より少ない時間や工数でより適切な判断ができるよう経営効率の持続的な向上に貢献する。

1to1印刷に対応した自動品質最適化ユニットIQ-501

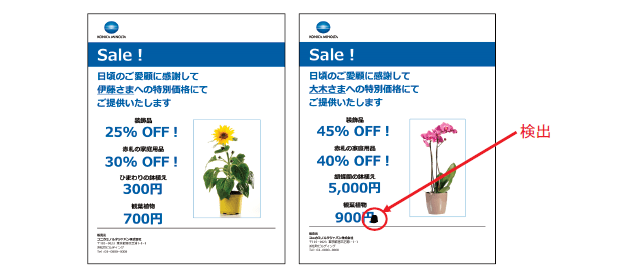

自動品質最適化ユニット「インテリジェントクオリティオプティマイザーIQ-501(以下IQ-501)」に、新たなDM(ダイレクトメール)などの1to1印刷(バリアブル印刷)の検品作業を省力化する新たな自動検品機能を追加した。

オフラインで行われる一般的な印刷物の検品では、印刷終了後に目視で全数チェックして不適合品を取り除き、取り除いた不足分を追加印刷する必要がある。また、デジタル印刷で冊子単位の印刷をする場合、該当ページの差し替えが必要となり、検品から再印刷の工程で多くの手間と時間が掛かるなどの課題があった。

コニカミノルタは2019年にIQ-501に投入した「自動検品機能」により、インラインで不適合品の自動検出と排出から自動リカバリー印刷までを実現。オペレーターのスキルレベルに寄らず検品作業の負荷を低減させ、ワークフローの改善が進んだ。

DMでは宛先ごとに異なる店舗のQRコードを印刷する場合がある。目視では内容が分からないため、印刷後にQRコードをテキスト化、エクセルなどの表に変換し、専用ソフトなどにより間違いを探す必要があった。追加された「紙面検査アップグレード基板 UK-312」では、宛先ごとに印刷管理情報(CSVファイル)をインポートして、印刷中にリアルタイムで印刷物を比較検査。印刷されたQRコードも、この過程で自動的にテキスト化され、元データと比較される。不一致が検出された場合には、即座に印刷が停止し、不適合品が自動的に排出される。UK-312は、QRコードに限らず、数字やバーコードといった1枚ごとに印刷が異なるデータ(バリアブルデータ)について、このリアルタイム照合と不適合品の排出を可能にしている。

可変印刷領域の汚れについては、「VDPデータ比較アップグレードキット UK-311」により、元原稿のデータ(RIP画像)と1枚ずつ比較することで検査が可能。同時に、不適合品の自動リカバリー印刷も行う。これにより、今まで対応できなかった印字エリアに対しても検査可能となり、より一層の省力化が図れるようになった。

〔問合先〕

コニカミノルタジャパン株式会社

TEL:0120-805039(お客様相談室)

https://www.konicaminolta.jp