ハイデルベルグ・ジャパン ポストプレスの現場から生産の印刷工場を変えていく~作業負荷軽減、効率化、標準化が鍵

現在の日本は、人口減少・少子化・高齢化社会といった慢性的な課題を抱えている。印刷産業においても課題は同様で、特に工場における労働力の確保が難しくなってきている。しかし、企業が存続するためにも、将来を見据えた目標を掲げていくことは必須であり、実現するためには改革・改善の方向を探ることが必要である。中でもポストプレスの現場においては、労働負荷が高く、作業効率を高める事が非常に難しいとされ、今も多くの人が介在している。そのため、熟練したオペレータの不足、人件費の上昇、生産時間の短縮と短納期化、小ロット化による注文タイトルの増加による生産ラインの変化、そして働き方改革に至るまで多くの課題が山積している。そのため、ポストプレス現場の自動化は企業持続のためにも必要とされている。ハイデルベルグ・ジャパン株式会社エクイップメントソリューションズ本部ポストプレス部から足立正樹氏と中村菊男氏に、ポストプレス分野における改革・改善について話を伺った。

断裁も標準化で生産性向上へ

ポストプレス分野の一つである断裁の現場では、近年、省力化や自動化設備の導入事例が増えてきている。断裁の現場では、数十年経過した設備が稼働している工場も少なくないが、全体最適化や効率的な生産を進め、将来に繋がる生産ワークフローを構築するためには、新たな設備投資が必要であると足立氏は語る。 断裁工程において考えるべきキーワードに「省力化」と「自動化設備」がある。これらを実現するために、①作業負荷軽減、②効率化、③標準化の3つの方向性からアプローチすることを提案している。

「作業負荷軽減」とは、現場の自動化を行うことで、重い用紙を運ぶ・紙を回すといった単純で重労働な作業は機械に任せ、“人”は品質管理や機械操作など、より重要な作業へと分担させる。これにより若い働き手の確保や熟練断裁士の不足、生産時間の短縮、作業効率の向上などの課題が解決する。 「効率化」は、省力化などにより生産効率を上げ、生産性を向上させる。その結果、作業員の効率も上がり、リソースを適切な場所に集中させることもできる。 「標準化」は、誰もが、同じ手順で無駄なく、同じ作業を行えることを意味している。熟練断裁士が少なくなる中、熟練工が行ってきた断裁プロセスを最適化することで、人の能力に頼らない生産が可能になる。

ハイデルベルグでは、「作業負荷軽減」を目指した自動化では、「紙を搬送する」「断裁プログラムに合わせて紙を回す」などの作業をレベルに応じて段階的に取り入れていくことを進めている。例えば、2名の作業員で生産を行う断裁機の作業の場合、後方給紙を自動化する(自動化レベル)ことで約30%の生産性が向上する。加えて紙回し装置の導入も付加する(自動化レベル2)と、約100%の生産性の向上、もしくは2名の作業員を1名にすることが可能になる。

「ポーラーPACE自動断裁システム」は、自動化レベル2を実現できるシステムとして提案されている。また「標準化」への提案は、「コンピュカットソフトウエア」を提案している。コンピュカットソフトウエアは、プリプレスで作成した面付データを基に、断裁プログラムを作成し、断裁機のオペレーション画面で指示を出す。断裁士が行ってきた断裁プログラム作成の時間を削減し、間違いを防止、熟練工ではなくても均一の断裁品質が得られるようになる。

折りの現場からワークフローを変える

現在の出版印刷および商業印刷で欠かせない工程に折機の現場がある。これまでは「断裁→折る」が一般的なワークフローだったが、より効率的なワークフローとして、“断裁しない”方法を提案している。従来から存在した方法ではあるが、日本の出版社ではアジロ製本を好む傾向から敬遠されてきた。しかし、人材不足や労働環境の問題、生産の効率化、短納期化を背景に、受け入れられつつある。

具体的には折りを工夫することで、これまで16頁折りで製造していたものを、32頁折りにしていくという考え方である。特にアジロ製本は、糊の浸透率が課題であったこともあり、32頁折りは難しいと考えられてきた。しかし、糊の浸透に対する課題を解決させたことで、32頁折りを採用する企業も登場するようになった。 16頁折りと32頁折りの製本設計を比較すると、枚葉印刷で16頁折り×2台で32頁とする場合、4色だと8版のプレートが2台、16版必要となる。しかし32頁折りに切り替えるだけで版数が減り、印刷の台数も減るので必要な人数も減り、後加工の丁合の数も減り、生産スピードも上がる。刷版代、印刷代、人件費など含め印刷工程全体で約45%原価が削減できたという実績もある。

特に32頁折りは用紙を最大限使う提案でもある。ハイデルベルグXL106で印刷した場合には、32頁折りにすることで、用紙ギリギリまで印刷でき、紙を無駄なく使える。それが出来るのが、ハイデルベルグの折機でもある。

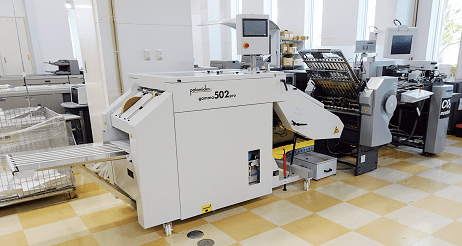

ハイデルベルグでは、32頁折り加工が出来る機械として、スタールフォルダーKH82P/TH82Pをラインアップしている。折りのスピードは上げなくとも、紙間隔を狭めていくことで生産は上がり、さらに用紙を重ねた状態で給紙する事で更なる生産を上げられるのが特徴の一つである。

一方、商業印刷の分野に向けては、糊を使った「フラッパー」など、普通の折りや断裁加工ではできない目を惹くものづくりを提案している。ダイレクトメールなどの分野でも、宛名印字から糊付けまでインラインで行えるユニットも提案している。これは人手をかけずにダイレクトメールに付加価値を与え、価値を上げる解決法として提案している。

また、小ロット化が進む現在、いかに生産現場を変えていくのかについても提案している。それが、バーコード管理の採用である。印刷物にバーコードを印字することで、後加工の複数台の印刷物を一つのパレットに棒積みすることができるようになり、機械を止めずに連続生産できる。「Push to Stop」の提案である。

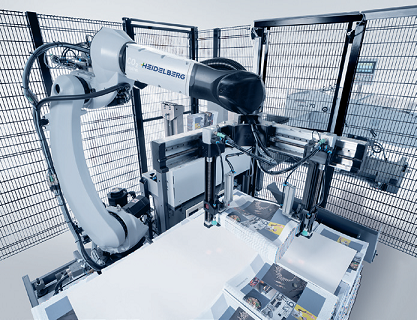

折機のデリバリの省人化では、「P-Stacker」を提案している。折機のデリバリからパレットへの移載作業は1日平均で、象1頭分の作業に相当するともいわれるほど負荷が大きい。この部分をロボット化できれば、オペレーター(人)は管理業務に特化でき、負担も軽減し、複数台のシステムを動かすことも可能になる。

自動化により効率化が進み、人の動きも変わってくる。印刷工程の本当の意味での全体最適化が実現する。ポストプレスの現場そのものが変わり、印刷の製造工程を変え、印刷工場を変えていくきっかけとなる可能性を秘めている。

<「ハイデルベルグ・ジャパン株式会社」>

ハイデルベルグ・ジャパン株式会社

本社:東京都品川区東品川3-31-8

TEL 03-5715-7255

https://www.heidelberg.com/jp/ja/index.jsp