ミマキエンジニアリング ITMAで環境負荷軽減に貢献する新技術披露~脱色後の再利用、最小限の水で染色

株式会社ミマキエンジニアリングは6月8日から14日の7日間、イタリア、ミラノのFIERA MILANO RHOで開催された「ITMA 2023(国際繊維機械展示会)」に出展した。

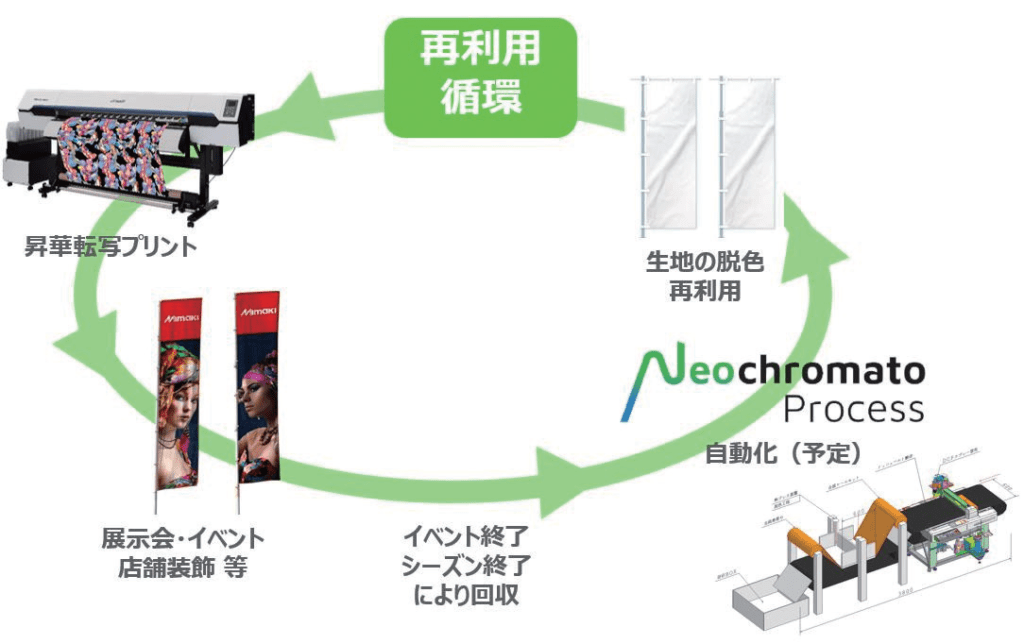

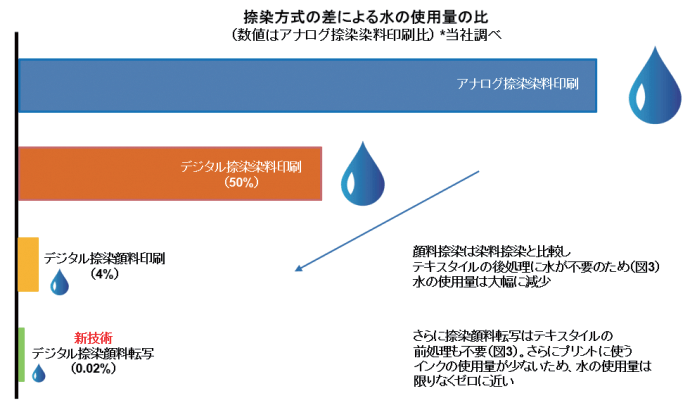

会場では環境負荷軽減に貢献する新技術や新製品等が出展され、捺染ポリエステル生地から昇華転写インクを脱色し、再び着色ができるようにする「ネオクロマトプロセス」や、最小限の水の使用量と簡単なプリント工程で天然繊維を染色する「捺染顔料転写プリントシステム」を始めとした新技術、生産性が同社最速の昇華転写プリンタ「Tiger600-1800TS」が展示された。

脱色、再利用することで、リサイクルにかかる負荷を削減

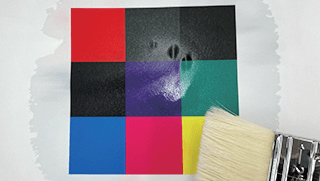

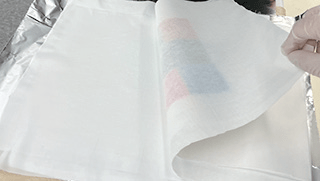

会場で披露された新技術「ネオクロマトプロセス」は、昇華染料(昇華転写)によって染色したポリエステル生地であれば、どのような製品でも脱色する。ほとんど水を使わず、工業廃水を限りなくゼロに近付ける。脱色後の生地にすぐにプリントや染色ができ、何度でも色や柄の変更が可能。捺染ポリエステル生地から昇華転写インクを脱色し再利用をすることで、焼却処分を不要にすると共に、リサイクルのための必要なエネルギーの削減にも貢献する。

現在、テキスタイル素材の大量廃棄が社会問題になっており、ワールドワイドでテキスタイル素材の年間生産量は1億1,300万トン。廃棄量は9,200万トンにのぼり、そのうちポリエステル製テキスタイルは全体の約60%を占めるというデータもある。テキスタイル素材、特に大半を占めるポリエステル製テキスタイルの有効活用による環境負荷低減は繊維業界の課題になっている。

短期イベントのサイン(のぼり旗、垂れ幕、電飾看板、テーブルクロス)や安価なファッションアパレル、スポーツウェア等には主に捺染ポリエステルが利用され、大部分が使用後焼却処分される。一部はリサイクル(回収後、粉砕、洗浄の上、再度原料精製、繊維化後に再捺染)されるものの、リサイクル率は約15%程度に留まる。また、リサイクルする上でも膨大なエネルギーが使用される。

「ネオクロマトプロセス」は、捺染ポリエステル生地を焼却処分せず、リサイクルエネルギーも削減。またインクや脱色用の溶剤を吸収した吸い取り紙(吸収材)は燃えるゴミとして処理でき、水の利用や排水による水質汚染を最小限に抑える。

CO2の排出も水の使用量も少なく、特別な技術も不要

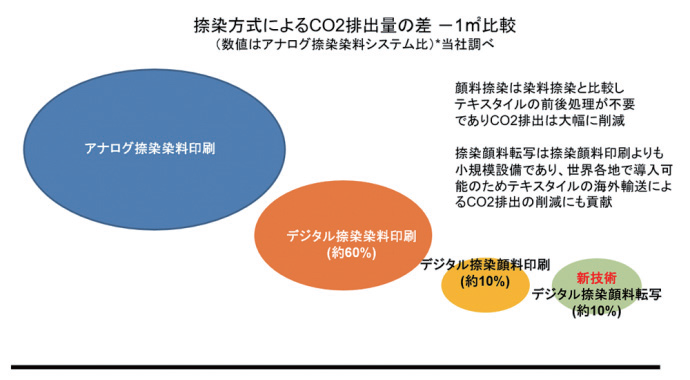

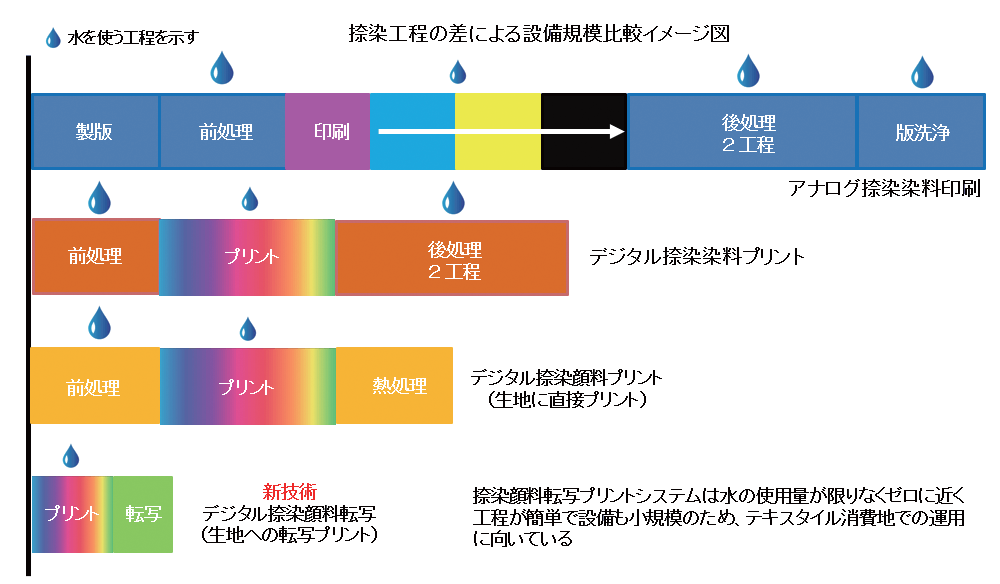

水の使用量が限りなくゼロに近く、設備規模が小さいため稼働によるCO2の排出も大幅に削減できるサステナブルなテキスタイルプリントシステム。また、転写プリント方式の使用で、直接プリント方式と比較して安価で小規模な設備となり、テキスタイル生産の主要国以外の消費地でも小ロット生産が可能になる。このため、海外輸送によるCO2排出の削減に貢献する上に、特別な技術がなくても導入ができる。

現在、天然繊維の染色では染料や顔料が使用されているが、染色の前後工程では化学物質混合排水が全世界で毎日20億トン発生しており、全工業用排水の約20%を占める。その上、大規模な染色設備の稼働によるCO2排出が環境に負荷をかける。また、染色加工は設備の構造や工程が複雑であり、技術と知識が必要。さらに大規模な染色設備は、テキスタイルの生産量を確保するため主だった生産国で使用されるため、テキスタイル製品の海外輸送によってもCO2が排出される。

ITMA会場では捺染顔料転写プリントシステムはそれらの課題を解決するソリューションとして注目された。捺染顔料転写プリントシステムは、「捺染顔料インク」「捺染顔料転写紙」「転写装置」で構成されている。

【捺染顔料インク】

作業者と消費者の最高レベルの安全性と環境への配慮された製品であることを証明するbluesign®APPROVED取得予定。bluesign(ブルーサイン)は、繊維・アパレル業界で、持続可能なサプライチェーンを経た製品に付与される認証のひとつ。スイスに拠点を置くブルーサイン・テクノロジーが運営を行っている。

【捺染顔料転写紙】

表面に特別な表面処理を施し、転写効率が高くインク消費量の節減に貢献。

【転写装置】

捺染顔料転写プリントシステム用に開発された欧州ブランドの高品質転写装置を使用。

同社では、上記システムの各要素を検証し、アパレル・ホームテキスタイル・ソフトサイン用途の各繊維素材と各要素の適合性の社内評価を実施の上、2023年秋に販売開始する予定。

◎捺染顔料転写プリントの主な特長

・捺染の前後処理が不要で、印刷に関わる水の使用量とCO2排出量が少なく環境負荷を減少。

・大規模な設備や特別な技術が不要。小規模な設備により世界各地でテキスタイルの小ロット生産ができるため海外輸送によるCO2排出の削減に貢献。また技術が無くても簡単に導入可能。

・捺染顔料インクはbluesign®APPROVED取得予定。作業者と消費者の安全性と環境に配慮された製品。

・インク種を変更せずに様々な生地にプリント可能。

・捺染顔料転写紙の転写効率が高くインク消費量を大幅に削減。