【インタビュー】マンローランドジャパン:代表取締役小玉泰史氏 日本のスマートファクトリー化をサポート「機械・システムと人をつなぐこと」が最大の課題 DXで工程全体の自動管理を実現

印刷業界の熟練オペレーターの減少、短納期化、小ロット化が進行する中で、マンローランドジャパン株式会社は印刷現場のスマートファクトリー化を提案し続けてきた。同社はプリプレスからプレス、ポストプレスまでの一貫管理を実現する「インテグレーションパイロット」や印刷機の自動運転を可能にする「autoprint」など多数のソリューションを提供している。同社の小玉泰史代表取締役に印刷会社のスマートファクトリー化に必要な取り組みについて伺った。

デジタライゼーションの壁をいかに乗り越えるか

マンローランドは2007年に開催されたIGAS2007において、スマートファクトリー構想を日本市場に提示しました。当時展示したダイレクトドライブ技術は、現在改めて語られているスマートファクトリーに必要な要素の多くを、すでに備えていました。それから18年が経過しましたが、印刷工場の現場を見ると、必ずしも大きな変化が進んでいるとは言えないのが実情です。だからこそ今、私たちメーカー自身が「人手不足という現実の中で、中小印刷会社にとって実現可能なスマートファクトリーとは何か」を真剣に考える必要があると感じています。

その一つが「デジタイゼーションの壁」です。これは現場に存在するアナログ情報をデータ化する段階を指し、デジタル化全体の7~8割の労力を要すると言われています。しかし、この工程を乗り越えなければ、属人化を防ぎ、特に技術的な知見を含めた工程全体を最適化することは難しい。ジョブ情報を整理し、JDF/JMFで運用できるようになることで、プリプレスからプレス、ポストプレスまでを一気通貫でつなぐことが可能になります。当社は、このデジタイゼーションの課題を一つずつ解消し、その先のデジタライゼーションにつながるソフトウェアと、それを確実に反映できるハードウェアを提供しています。

もう一つの重要な課題が、組織内の意思疎通です。機械とシステムを連携させ、情報を一元管理していても、人と人との連携が取れていなければ、期待した効率化にはつながりません。印刷工場では、プリプレス・プレス・ポストプレスと工程ごとに部署が分かれており、そこに見えない壁が生まれやすいのが現実です。

スマートファクトリー構想は建築計画と似ています。設計・施工・内装が分断された建物は、完成後に違和感や過ごしにくさが露呈します。印刷工場も同様で、工程全体を一つの流れとして設計し、人と情報の動線を整理することで、初めて無駄のない生産環境が実現します。上流工程で設計した内容を、現場で高い再現性をもって具現化できることが、スマートファクトリー実現の重要なポイントです。実際、当社ユーザーの中には、これらの課題を的確に乗り越えている印刷会社もあります。共通しているのは、上流工程の初期段階から現場と意思疎通を図り、生産工程全体を見据えたワークフローを構築している点です。仮想(デジタル)と物理(現場)、そして人と人をつなぐ円滑な意思疎通が欠かせません。スマートファクトリーで最も重要なのは、やはり「人」です。自動化やAIが進化しても、それを運用し、機械とシステムを結びつける「スマートヒューマン」がいなければ、本質的な価値は生まれにくい、と考えています。

ドイツやオランダの工場では、現場の課題を一つずつ積み上げ、「将来どうありたいか」「今、何が現実的にできるか」を考えながら、結果として現場が自走できるスマートファクトリーを構築しています。実際、私が訪れたオランダの印刷工場では、2人のオペレーターでマンローランドのオフセット印刷機3台を稼働させ、小ロット多品種の中で1日3~4万枚規模のジョブ切り替えをスムースにこなしていました。それを支えていたのが、「インテグレーションパイロット」と「autoprint」です。スマートファクトリーに関心をお持ちの方には、ぜひ一度ヨーロッパの工場を見ていただきたいと思います。日本とは異なる考え方や生産環境に触れることで、多くのヒントが得られると思います。

印刷現場ではこれまで、オペレーターの経験や勘に依存する場面が非常に多くありました。人は、情報が多く判断が複雑になるほどミスをしやすく、判断の質もばらつく傾向があります。そこで当社では、「人が判断しなくてもよい領域は、できる限りシステムに任せる」ことを基本思想にしています。

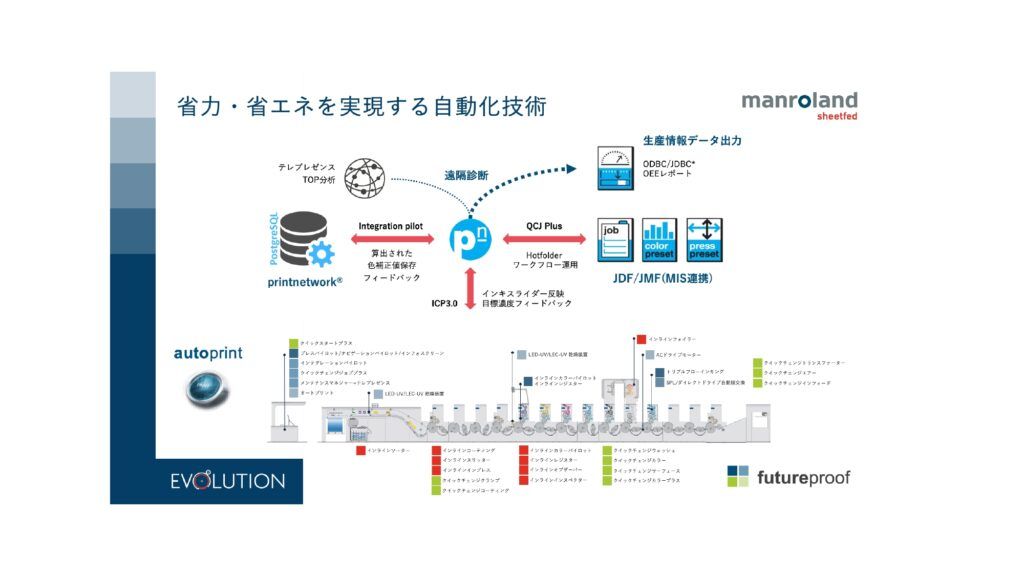

「インテグレーションパイロット」は、印刷機上でジョブを一括管理する統合管理システムです。ジョブ情報を入力するだけで、ジョブデータ作成、インキ設定、印刷機の技術設定といった数百項目に及ぶ設定を自動で行います。また、生産データを自動的にMISへ転送し、KPIやOEEレポートとして可視化することで、生産状況を客観的に把握できるようになります。これは、人の感覚に頼らず、データに基づいた意思決定を促す仕組みとも言えます。

省力・省エネを実現する自動技術

「autoprint」は、インテグレーションパイロットと連携し、印刷条件の設定から色調整、全胴版交換、ジョブ切替えまでを自動で行います。自己学習機能を備えており、印刷機を使えば使うほど最適な設定が蓄積され精度が向上していきます。これは「学習効果」をシステム側に持たせる考え方です。印刷中もインラインカラーパイロット3.0によって品質をリアルタイムで制御できるため、オペレーターが頻繁に介入する必要がありません。また、トリプルフローインキング機構により、インキや紙、エネルギーの使用を最適化し、色ムラによる損紙や消費電力を抑えることができます。結果として、ジョブ切替え時間の短縮と、最大59%の省エネ効果につながっています。

これらの技術によって、色合わせや複雑な機械設定といった高度な作業から解放されます。その結果、先に述べたスマートヒューマン2人で3台の印刷機を管理できるような生産体制も現実的になります。人手不足が進む中で、「人を増やす」のではなく、「判断負荷を減らす」ことが重要だと考えています。この自動化技術を搭載したRoland700Evolutionは、現在、省エネルギー投資促進を目的とした補助金制度「令和6年度補正予算『省エネルギー投資促進・需要構造転換支援事業費補助金(工場・事業場型)』」の「先進設備・システム」枠において、先進設備として登録されています。

ただ、これらの技術は先ほども述べたように、属人化を防ぐデジタイゼーションが前提となっており、仕事に関わる全てのデータをJDF/JMFを用いて、色管理はサーバーを用いたカラーパレットで運用します。すべての印刷会社に当てはまるわけではありませんが、スマートファクトリーの基盤を着実に築いている会社ほど、限られた少数精鋭のスマートヒューマン育成を重視し、機械・システムとの連携を深めた結果として、自然な形で自動化を実現しているように感じています。

再評価される物理的な価値

仮想世界が拡大していく中で、私はむしろ物理的な価値は今後さらに高まっていくのではないかと期待しています。デジタル空間では簡単に複製できるものが増える一方で、実際にその場に行き、体験し、手に取れるものの希少性は相対的に高まっているからです。SNSを日常的に利用する若い世代であっても、スポーツやエンターテインメント、芸能、推し活など、仮想世界では完全に再現できない臨場感や身体性を伴う体験に対して、強い感動や価値を感じているように思います。これは感覚的な嗜好ではなく、合理化が進んだ社会の中で、あえて感情的な価値を重視するという、非常に現代的な消費行動だと捉えています。パッケージの分野についても、価値観は二極化してきています。ヨーロッパでは医薬品を中心に、必要な情報だけを簡潔に記載した非常にシンプルなパッケージが主流です。一方で、アジアの若い世代を中心に、化粧品などでは煌びやかで所有する喜びを感じられるパッケージが支持されています。日本国内だけではなく、こうしたグローバルで二極化する需要をうまく捉えることができれば、高単価・多品種・高付加価値型のビジネスへと転換していけるのではないでしょうか。

当社では、インライン加飾ソリューションである「インラインフォイラー」を提供しています。ホログラムや極細線といった高度な加飾をワンパスで実現できる点が特長で、パッケージやラベル、商業印刷など幅広い分野でブランド価値向上に貢献できる技術です。スマートファクトリーによる生産の合理化を進めながら、こうした高付加価値な仕事を取り込んでいくことが、新しい市場を創り出す一つのアイデアになると考えています。マンローランドは今後も、オフセット印刷機分野においてトップクラスの製品を提供し、日本の印刷会社様を支えていきたいと思っています。

Autoprint: https://manrolandjp.com/posts/autoprint

Integration pilot: https://manrolandjp.com/posts/printnetwork_integrationpilot

- マンローランドジャパン株式会社

- 代表取締役小玉泰史氏

埼玉県戶田市新曽南2-3-4

https://manrolandjp.com/